▲ “航浚6008”轮试航的顺利完成,标志着国内耙吸挖泥船向自动化疏浚领域进一步迈进。

全文共3504字,阅读大约需要8分钟

-

3月5日,第十三届全国人民代表大会第二次会议在北京人民大会堂开幕。国务院总理李克强5日在作政府工作报告中说,要推动传统产业改造提升。围绕推动制造业高质量发展,强化工业基础和技术创新能力,促进先进制造业和现代服务业融合发展,加快建设制造强国。同时要深化大数据、人工智能等研发应用,培育新一代信息技术、高端装备、生物医药、新能源汽车、新材料等新兴产业集群,壮大数字经济。

-

疏浚行业作为一个极度依赖装备的传统产业,市场深度调整正带来前所未有的挑战:严苛的排放标准,复杂的深海环境,高规格的环保要求正促使疏浚行业转向更加精确、高效、环保的施工之中,而“人工智能”无疑成为了行业升级的助推器。那么疏浚行业中的“人工智能”目前发展如何,遇到何种挑战,又亟待解决哪些问题?河海大学疏浚技术研究部工程研究中心魏长赟博士撰写《智能疏浚控制技术发展的机遇与挑战》一文希望能为各位带来参考与借鉴。

本文刊登于《中国疏浚》2018年第六期,全文敬请翻阅期刊

作者 | 魏长赟 倪福生

编辑 | 严杭

“人工智能”这个名词在沉寂了近30年之后,最近几年“咸鱼翻身”,随着AlphaGo的横空出世,人工智能走向深度学习阶段,波士顿动力机器人的后空翻给未来科技带来了无限遐想。“人工智能”的热度居高不下,受到各国政府的重视和投资界的追捧,各种高峰论坛接踵而来,政府战略规划应接不暇。

在疏浚行业,人工智能技术的蓬勃发展也加速了疏浚装备的更新换代。目前各类挖泥船的作业过程主要依靠驾驶员凭经验进行手动操作,由于操控台仪表繁多,长时间的手动操作容易使驾驶员产生疲劳,无法集中注意力进行精细化施工,而且手动操作易受驾驶员情绪波动的影响,操作失误率大,导致疏浚作业的实际产量远低于预计产量。此外,人工操作严重依赖驾驶员的经验,而且驾驶员的操作水平良莠不齐、差异较大,优秀驾驶员的经验难以批量复制和传承。近年来随着人口红利的逐步消失,疏浚工程的用工成本也显著增加。上述种种需求,进一步催生了疏浚行业快速向自动化、智能化发展。

在国际上,荷兰IHC公司与代尔夫特理工大学、屯特大学等通力合作,进行了一系列智能疏浚控制技术的研究,其最具有代表性的成果是研发了最新一代的ACC(Automatic Cutter Controller,自动挖掘控制器)和APC (Automatic Pump Controller,自动泵送控制器),其特点是融合了传统的经典控制技术与基于模型的人工智能技术,其自动控制级别代表着当今世界最先进水平。近来,国内在相关方面的研究也不甘落后,2019年1月亚洲最大、最先进的自航绞吸船“天鲲号”进行了施工考验,并首次尝试了自动挖泥技术,标志着中国疏浚技术的又一重大突破。

2 智能疏浚控制技术尚存在的问题(1)ACC和APC的适用范围

作为荷兰IHC公司研发的最新一代ACC和APC,其主要定位还是“辅助”驾驶员:帮助新手驾驶员在众多仪器仪表前不至于手忙脚乱,确保施工安全;帮助有经验的驾驶员在施工工况简易稳定时,采取自动挖掘、自动泵送模式,减轻劳动强度。当施工工况复杂多变时,目前ACC和APC的自动驾驶模式尚难以应对。这就带来了一个比较现实的问题:即便挖泥船安装了ACC和APC,在实际疏浚工程中,驾驶员更相信自己的手动操作水平,很少开启自动挖掘、自动泵送模式,以免自动驾驶引起安全事故,承担安全责任。其背后的原因,值得深入探究。

(2)ACC和APC采用的技术

为了实现自动挖掘、自动泵送的无人化操控,ACC和APC的技术路线融合了传统的经典控制技术和基于模型的人工智能技术。传统的经典控制技术(如PID和LQR),易于构成闭环最优控制,但无法建立精确的数学模型来描述系统的复杂性、非线性、不确定性、时变性和不完全性。而基于模型的人工智能方法通过分析历史施工数据,凭借神经网络的万能逼近特性和卡尔曼滤波、粒子滤波等状态估计方法,能够构建描述疏浚挖掘/输送过程的动态模型,克服了复杂系统无法建模的问题。这种融合经典控制技术和数据驱动控制技术的方案,在模型覆盖范围之内,能够输出较为理想的控制策略,但从安全层面来看,系统极易受到不确定因素的干扰,即便构建的系统模型准确率高达99%,在实际应用中,仍然会犯很多“弱智”的错误,存在确定的安全隐患。

这也就是为何当前ACC和APC的自动挖泥、自动泵送模式,避不开种种限制条件,只能够在简易稳定工况下“照章办事”,按照预先确定的“章”来施工,没有足够的灵活性,远远没有达到人们想象中的智能,更无法与优秀驾驶员的操控相媲美。据了解,在实际疏浚工程中,国内外挖泥船驾驶员也很少采用ACC和APC的自动操控模式,究其原因还是因为当前的控制系统尚无法应对不确定、非恒定的工况(土质、地形、环境等多变因素)。简而言之,目前的自动挖泥、自动泵送模式已经初步解决了特定条件下的“安全驾驶”问题,未来真正意义上的无人操控仍需要进一步解决如何媲美优秀驾驶员的操作水平,达到高产且高效的目标,其核心难点是如何实现智能感知和类脑决策。

智能疏浚控制技术的难点一:智能感知

为使无人操控系统的表现媲美优秀驾驶员,需要其具备人的感知能力(如视觉、听觉、触觉等)。挖泥船需要通过采集各类传感器数据,实时感知外界工况变化,同时监测及分析自身设备的运行状态。与无人挖泥船较为贴近的实例是无人驾驶汽车,无人驾驶汽车可以通过(如视觉、激光雷达、微波雷达和红外雷达等)传感器获取复杂多变的道路状况,在此基础上寻求安全、经济和舒适的行走路径。智能挖泥船需要利用已有传感器(如浓度计、流量计、压力仪表等)和加装额外的传感器,在此基础上进行决策来寻求安全、高产和高效的控制策略。同时,采集的数据需要进行多模态融合,才能形成完整的感知信息。相比而言,挖泥船在浑浊水体中进行土质/地形探测,绞刀/耙头等挖掘机具的切削状态估计,泥沙长距离管道输送状态估计等,还面临着复杂的智能感知难题。

智能疏浚控制技术的难点二:类脑决策

使无人操控系统的表现媲美优秀驾驶员,需要引入类脑决策机制。有观点认为既然近年的AlphaGo在一系列游戏决策里展现出巨大威力,远远超过人类的决策,为何不能直接引入到智能疏浚控制系统中?首先,围棋的走法貌似随意但却有通用规则,棋盘格局对于残差卷积也便于计算,而挖泥船操作中各种参数相互关联、互相制约,无法用简单的规则来评价操作水平的“好”与“坏”。其次,棋局的决策模型是在自我不断对抗中逐步进行修正与完善,而且棋局环境易于复现和重复训练,而对于智能疏浚控制系统而言,构建类似的虚拟学习环境十分困难,即便是利用采集到的海量施工数据,也无法保证历史施工数据均代表了优秀驾驶员的操作经验。

3 智能疏浚控制技术发展的思考完善智能感知,创建可信数据样本

当前,虽然各类挖泥船均安装了数据采集系统,但当前采集到的传感器数据并不满足智能感知的有效性、准确性和全面性的要求。其次,由于挖泥船仪器仪表普遍存在校准或各类故障问题,采集的数据常常失真,甚至是完全错误的数据,这就意味着并不是所有采集的数据均可以作为数据样本。深度学习技术在经过了近几年的蓬勃发展后,专家学者逐渐认识到数据集的重要性,普遍认为:在如今的深度学习应用,面对的是工程问题(可信数据集的缺乏等),而非纯粹的技术问题。海量的疏浚施工数据本身是一种资源,但沉睡的资源是很难创造价值的,它必须经过清洗、分析、建模等加工处理之后,才真正产生价值。数据清洗是发现并纠正施工数据文件中可识别的明显错误值、缺失值、异常值、可疑数据,选用适当方法进行“清理”,使“脏”数据变为“干净”数据,是准确感知施工环境及船舶状态的前提条件,更是建立后续智能决策模型的首要任务。

采用类脑决策,允准模型自我完善

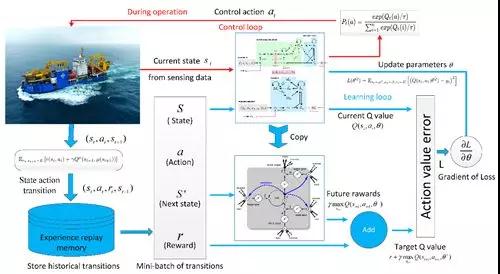

与优秀挖泥船驾驶员操作相媲美的无人操控技术需要解决如何从海量的历史施工数据中,萃取优秀驾驶员的操作经验,从而形成智能决策模型。从直觉上讲,既然有深度学习技术,则可以通过学习历史施工数据,寻求最优的施工操作策略,但任何的智能决策模型均不能“以不变应万变”。严格意义上讲,疏浚工程中没有任何两处的工况是完全一样的,无法建立恒定不变的“普世”模型。即便优秀的驾驶员在面对新的疏浚工程,也需要经过试挖阶段,更新自己的经验库。因此,智能疏浚控制系统的决策模型必须能够根据实际工况进行自我演化,需要“离线”学习优秀驾驶员的历史数据,也要“在线”具有自我探索、自我完善的功能(如下图所示),在保证设备安全运行的前提下,能够充分发掘设备的潜力,以追求安全、高产和高效为目标,“青出于蓝而胜于蓝”,使无人操控的知识能够积累和进化,逐步超越优秀驾驶员的表现。

▲ 绞吸船智能控制在线学习系统基本框架

▲ 绞吸船智能控制在线学习系统基本框架

推进分级研发,确保系统安全更迭

与任何一种无人系统的技术路线一样,智能疏浚挖泥船的研究也不能一蹴而就,在一朝一夕之间就能实现完全的无人化操控。按照无人驾驶汽车的智能化测评等级,当前挖泥船的自动挖泥/泵送控制水平仍然处在辅助自动驾驶阶段,亟待逐步开展的阶段包括:条件自动驾驶、高度自动驾驶和完全智能驾驶。逐步使当前的ACC和APC过渡到ICC(Intelligent Cutter Controller,智能挖掘控制器)和IPC(Intelligent Pump Controller,智能泵送控制器),最终实现真正意义上的全系统无人驾驶。智能疏浚控制技术的研究没有捷径,需要从理论方法、实验室样机测试、实船检验逐步分级推进。实验室阶段可在不同物理模型比尺范围内,对智能控制系统的模型进行反复测试和极限校验,以较低的成本来攻克智能控制系统中潜在的不确定难题,确保智能控制系统的迭代更新能够安全进行。